Китайские производители стоков: инновации?

2026-02-01

Когда слышишь ?китайский сток?, первое, что приходит в голову — дешевая масса, конвейер, копирование. Это, пожалуй, главный стереотип, с которым мы сталкиваемся постоянно. Но за последние лет семь-восемь картина стала гораздо сложнее. Сам работаю с поставками и вижу, как меняется подход. Вопрос не в том, есть ли инновации, а в том, как они происходят и в какой форме. Часто это не прорывные технологии ?с нуля?, а глубокая, иногда даже незаметная со стороны, оптимизация процесса, материала, логистики. И вот это как раз самое интересное.

От ?сделать дешево? к ?сделать надежно?: смена парадигмы

Раньше логика была простой: заказчик хочет цену ниже, мы ищем фабрику, которая уложится. Качество было вторично, главное — соответствие минимальным спецификациям. Сейчас давление идет с двух сторон. С одной стороны, рынок насыщен, и конкурировать только ценой уже невозможно. С другой — сами заказчики, особенно из СНГ и Восточной Европы, стали разборчивее. Им нужен не просто товар, а товар, который не развалится через сезон. Это заставляет производителей перестраиваться.

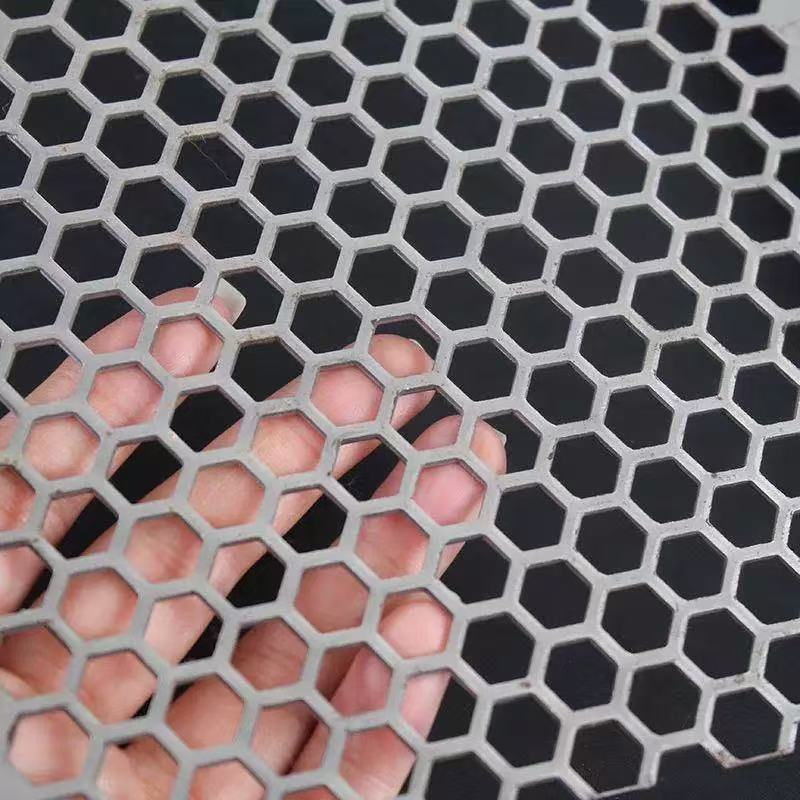

Яркий пример — та же сетка (рабица, сварная, декоративная). Раньше главным параметром была цена за рулон. Сейчас все чаще запрашивают данные по покрытию: не просто ?оцинковка?, а толщина цинкового слоя, метод нанесения (горячее цинкование или электролитическое), устойчивость к конкретным атмосферным условиям. Фабрики, которые раньше об этом не задумывались, теперь вынуждены вкладываться в контроль качества сырья и этапов обработки.

Был у меня опыт с заказом на армирующие сетки для штукатурки. Давали три фабрики на выбор. Одна — самая дешевая. Две другие — на 10-15% дороже. Взяли образцы. У самой дешевой — неравномерная ячейка, проволока разного диаметра в одном рулоне, хлипкая сварка в узлах. Дорогие показали стабильность. Но ключевым стал не это, а то, что одна из фабрик предоставила полный протокол испытаний на растяжение и щелочестойкость. Они сами инициировали эти тесты, чтобы доказать надежность. Это и есть тот сдвиг. Инновация здесь — не в продукте, а в подходе к его доказательству.

Где прячутся реальные улучшения: процесс и материал

Часто инновации не видны в конечном продукте. Они в цеху. Например, автоматизация сварки сеток. Казалось бы, ничего нового. Но китайские инженеры сейчас часто дорабатывают стандартное оборудование — добавляют системы компьютерного зрения для контроля каждого сварного соединения в реальном времени. Дефектная ячейка отмечается и потом вручную переваривается. Это снижает брак на выходе с 5-8% до долей процента. Для заказчика это значит меньше скрытого брака в партии.

Другое направление — работа с сырьем. Многие думают, что вся стальная проволока в Китае одинаковая. Это не так. Крупные производители, которые хотят удерживать позиции, все чаще работают напрямую с металлургическими комбинатами, заказывая проволоку с конкретными химическими добавками для повышения гибкости или коррозионной стойкости. Это уже не просто ?купил на оптовом рынке?, это предварительная совместная разработка спецификации. Вот, к примеру, ООО Производство экранов в Сюйчжоу-Хэнчане (их сайт — h-chang.ru), которое, как указано в их описании, работает с 2000 года. Они позиционируют себя как лидер в производстве сеток. Такие компании обычно не первый год на рынке и давно прошли этап выживания. Их сила — в налаженных цепочках и, что важно, в собственном отделе R&D. У них в команде 51-100 человек, и часть из них как раз занимается исследованиями и разработками. Это не для галочки. Это значит, что они могут адаптировать состав покрытия сетки под специфический запрос, скажем, для регионов с высокой влажностью или для контакта с агрессивными средами.

Но и тут есть подводные камни. Иногда ?инновация? оказывается маркетинговым ходом. Помню историю с ?нано-покрытием? для оцинкованной сетки. Фабрика красиво расписала технологию, цена была выше на 20%. Привезли образец — внешне блестит сильнее. Независимая экспертиза показала, что это просто более глянцевое полимерное покрытие поверх тонкого слоя цинка, ни о какой нано-структуре речи не идет. Пришлось сложный разговор вести. Так что доверяй, но проверяй.

Логистика как часть инновационного пакета

Это та область, где Китай действительно сделал огромный скачок, и это напрямую касается производителей стоковых товаров. Раньше организовать отправку небольшой партии сетки (скажем, 5-10 тонн) в Россию или Казахстан было головной болью: долго, дорого, непрозрачно. Сейчас многие фабрики предлагают не просто FOB порт Китая, а полный комплекс: они берут на себя всю бумажную работу, консолидацию на складе, выбор оптимального маршрута (железная дорога, море, мультимодальные перевозки) и отслеживание до склада получателя.

Для них это стало конкурентным преимуществом. Они интегрируют программы для отслеживания контейнеров в реальном времени и дают клиенту доступ. Это кажется мелочью, но для того, кто ведет несколько проектов одновременно, такая прозрачность бесценна. Это снижает операционные риски. Фабрика, которая готова так работать, обычно более надежна и в производственных вопросах — у них налажены процессы.

Опять же, если взять в пример Хэнчан (ООО Производство экранов в Сюйчжоу-Хэнчане), их расположение в экономической зоне Сюйчжоу с хорошей транспортной развязкой — это не случайность. Это стратегия, позволяющая быстро получать сырье и так же быстро отправлять готовую продукцию. Для клиента это выливается в более предсказуемые сроки производства и отгрузки.

Провалы и уроки: когда инновации не приживаются

Не все идет гладко. Был у меня проект с фабрикой, которая решила полностью перейти на производство сеток из вторичного сырья (переплавленной стали). Идея была зеленая, цена привлекательная. Запустили пробную партию. И все вроде хорошо: прочность по тестам почти как у обычной. Но когда сетку привезли на объект и начали монтировать, выяснилась проблема: из-за неоднородности вторичного сырья у некоторых отрезков проволоки была разная упругость. При натяжении сетка вела себя неравномерно, некоторые ячейки деформировались. Клиент вернул весь товар. Фабрика понесла убытки и свернула эту линию.

Этот кейс хорошо показывает границы. Инновация ради снижения себестоимости или следования тренду (экология) может наткнуться на непреложные физические свойства материала. Китайские производители часто готовы экспериментировать, но рынок, особенно в строительном сегменте, консервативен и жесток. Он прощает мало ошибок. Поэтому сейчас многие идут путем постепенных улучшений, а не революций.

Еще одна частая ошибка — излишняя автоматизация там, где нужны руки. Одна фабрика купила суперсовременную линию для плетения декоративных сеток сложного узора. Но настройка под каждый новый рисунок занимала недели, требовала дорогого программиста. В итоге для мелких и средних заказов линия простаивала, выгоднее было делать на старых полуавтоматических станках. Оборудование стало не активом, а обузой. Пришлось его продавать.

Что в итоге? Инновация как системный подход

Так есть ли инновации у китайских производителей стоков? Если искать next big thing, то, возможно, разочаруешься. Но если смотреть шире — они есть. Это инновации в управлении качеством, в построении логистических цепочек, в сервисе, в умении быстро адаптировать существующий продукт под новые требования. Это менее зрелищно, но для бизнеса зачастую важнее.

Ключевое изменение — переход от отношения ?мы делаем сетку? к отношению ?мы решаем проблему клиента, которому нужна сетка для конкретной задачи?. Это включает и техническую консультацию, и помощь с документацией, и гарантийную поддержку. Компании вроде упомянутой Хэнчан, с их полным циклом от R&D до послепродажки, как раз идут по этому пути.

Поэтому, когда сейчас оцениваешь нового поставщика, смотришь не только на ценник и каталог. Смотришь, есть ли у них инженер, который сможет внятно ответить на вопрос о пределе текучести проволоки, есть ли у них протоколы испытаний, готовы ли они дать контакты прошлых клиентов из твоего региона, как они реагируют на нестандартный запрос. Готовность и способность дать такие ответы — это и есть сегодняшняя валюта доверия и главный инновационный продукт. Все остальное — технологические детали, которые под это подстраиваются.