Китайские сетки: инновации в производстве?

2026-02-01

Когда слышишь ?китайские сетки?, первое, что приходит в голову многим — это дешевая масса, конвейер, где-то там, в Шанхае или Гуанчжоу. Но это поверхностно, если не сказать — ошибочно. За последние лет десять все сместилось в сторону сложных, нишевых продуктов, где цена — далеко не единственный аргумент. Речь идет о специализированных решениях: фильтровальные сетки для горнодобычи, армирующие для композитов, точные сита для фармацевтики. Вот где сейчас идет реальная работа и, как ни странно для некоторых, — инновации. Но не те, что громко анонсируют на выставках, а тихие, технологические, на уровне состава сплава, геометрии ячейки или метода плетения.

Откуда растут ноги у стереотипов

Помню, в конце 2000-х мы закупали партию сеток для одного из наших проектов. Основным критерием был, конечно, бюджет. Китайские поставщики тогда предлагали стандартный каталог: базовые нержавейки, простые виды переплетения. Качество было… скажем так, плавающим. От партии к партии могли быть расхождения по диаметру проволоки, да и сама проволока иногда была неоднородной. Этот опыт и сформировал у многих устойчивый образ: Китай — для простых и дешевых задач.

Но именно тогда же начали появляться компании, которые не хотели оставаться в этой нише. Они видели, что мировой рынок требует большего. Стали вкладываться в оборудование — не просто в большее количество станков, а в более точное. Например, стали закупать высокоточные ткацкие станки из Европы, которые позволяли работать с микронными диаметрами и создавать сложные многослойные структуры. Это был первый, малозаметный со стороны, перелом.

Ключевым стал сдвиг в кадрах. Раньше инженер на производстве — это часто был человек, обученный ?на месте?. Сейчас же многие предприятия, особенно в технологических зонах, целенаправленно приглашают специалистов с опытом работы на международном рынке или даже иностранных консультантов. Их задача — не копировать, а адаптировать и улучшать технологии под конкретные запросы. Это уже другой уровень.

Хэнчан: пример эволюции, а не революции

Вот, к слову, характерный пример — ООО Производство экранов в Сюйчжоу-Хэнчане. Компания основана в 2000 году, то есть она прошла весь этот путь от раннего этапа до сегодняшнего дня. Расположение в экономической зоне Сюйчжоу — это не просто адрес. Это доступ к логистике, что критично для импорта качественной стали (той же японской или немецкой) и для экспорта готовой продукции. Их сайт https://www.h-chang.ru — это уже не просто визитка, а рабочий инструмент с техническими данными.

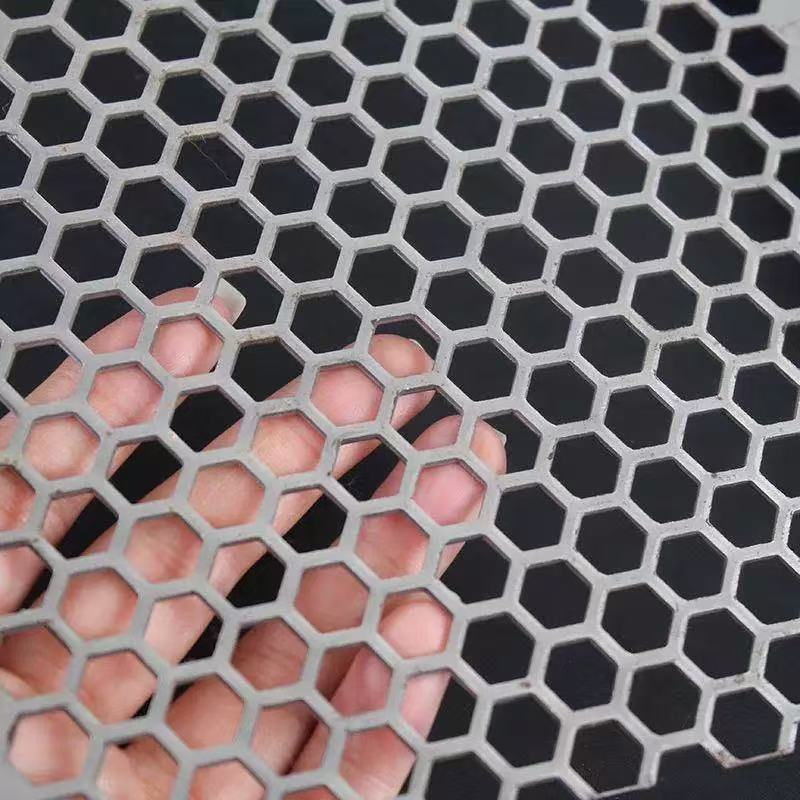

Что в их практике показательно? Они не кричат на каждом углу об инновациях. Но если посмотреть на эволюцию их продуктовой линейки, все становится понятно. Начинали, условно, с сеток для фильтрации в угольной промышленности. Сейчас же у них есть серьезные наработки по сеткам для систем обезвоживания осадка (декантерные центрифуги) или для горно-обогатительного оборудования. Это уже не просто кусок сетки, а прецизионный компонент, от которого зависит эффективность всей дорогостоящей машины.

Их команда в 51-100 человек — это не огромный завод-гигант, а достаточно мобильная структура, где отделы НИОКР, производства и продаж работают в тесной связке. Это важно. Когда технолог может быстро обсудить с клиентом (через отдел продаж) возможность изменения параметров плетения под его конкретную дробилку — это и есть та самая ?инновация в производстве?, но на микроуровне, на уровне ежедневной работы. Это то, что крупные европейские производители иногда теряют из-за громоздких бюрократических процедур.

Где реально видны сдвиги? Конкретные точки

Давайте о конкретике. Инновации — это не абстракция. В производстве сеток они проявляются в нескольких точках.

Материалы. Раньше основным был стандартный AISI 304. Сейчас запросы и возможности выросли. Работают с дуплексными сталями (типа 2205), которые дают фантастическую коррозионную стойкость и прочность. Используют никелевые сплавы для высокотемпературных применений. И что важно — научились их правильно обрабатывать. Тот же дуплекс очень капризен в сварке и ткачестве, его легко ?испортить? неправильным термическим воздействием. Освоение таких материалов — огромный шаг.

Контроль качества. Здесь произошла, пожалуй, самая большая тихая революция. Раньше контроль был выборочный, ?на глазок?. Сейчас на передовых производствах стоит лазерное сканирование для измерения диаметра проволоки в реальном времени, автоматизированные системы контроля геометрии ячейки. Это не для галочки. Это потому, что западные клиенты, особенно немецкие или американские, требуют сертификаты с конкретными цифрами по каждому метру. Без такого оснащения на этот рынок просто не выйдешь.

Адаптивность производства. Это, на мой взгляд, главный козырь. Европейский завод часто настроен на крупносерийный выпуск. Заказ на 50 квадратных метров специфичной сетки для них — головная боль. Китайские же производители среднего звена, вроде того же Хэнчана, научились гибко перенастраивать линии. Получил запрос на сетку с нестандартным углом плетения для армирования пластика в аэрокосмической отрасли — технолог и мастер участка могут за неделю отработать пробный образец. Это бесценно.

Подводные камни и ложные ?инновации?

Конечно, не все так радужно. Есть и обратная сторона. Рынок наводнен поставщиками, которые под словом ?инновация? понимают просто новую упаковку или красивый PDF-каталог. Был у меня опыт: прислали образцы ?инновационной высокопрочной сетки?. На словах — новый сплав, особая обработка. На деле — стандартная 316, но прошедшая дополнительный светлый отжиг, что лишь немного изменило цвет. Прочность была ровно та же. Это проблема доверия.

Другая ловушка — погоня за сложностью ради сложности. Иногда клиенту нужна простая, но безупречно сделанная сетка из качественной проволоки. А ему начинают навязывать ?многослойную композитную структуру с нанопокрытием?, которая в три раза дороже и для его задачи избыточна. Настоящее профессиональное производство — это в том числе умение дать честную консультацию: ?Для ваших условий вот эта, более простая и дешевая сетка, прослужит дольше этой навороченной?.

И, конечно, логистика и документооборот. Даже имея идеальный продукт, можно провалить проект из-за задержек с сертификатами или таможенными процедурами. Здесь китайские компании тоже сильно эволюционировали, но проблемы еще встречаются. Умение прозрачно и четко вести всю сопроводительную документацию — это часть производственной культуры, которую еще не все освоили в полной мере.

Что в сухом остатке? Взгляд вперед

Так есть ли инновации? Да, безусловно. Но это не взрывной прорыв, а методичное, пошаговое улучшение по всем фронтам: от сырья до финального контроля и сервиса. Это движение от производителя ?железа? к производителю ?решений?. Когда клиент приходит не за сеткой с такими-то ячейками, а с проблемой: ?Мне нужно эффективно отделять фракцию 0.1-0.5 мм с производительностью 10 тонн в час в агрессивной среде?. И ты предлагаешь ему не просто кусок материала, а тип переплетения, материал, конструкцию крепления в его аппарат — полный пакет.

Компании вроде ООО Производство экранов в Сюйчжоу-Хэнчане — хорошая иллюстрация этого тренда. Они выросли вместе с рынком. Их сила сейчас — не в гигантских объемах, а в глубокой специализации, гибкости и, что немаловажно, накопленном за два десятилетия практическом опыте, который позволяет понимать реальные, а не теоретические потребности заказчиков из разных отраслей.

Поэтому, отвечая на вопрос в заголовке: инновации в производстве китайских сеток есть. Они тихие, прикладные, и зачастую их не видно с первого взгляда. Но именно они за последние 10-15 лет радикально изменили ландшафт, превратив Китай из источника дешевого ширпотреба в серьезного игрока на рынке сложных, инженерных продуктов. И этот процесс, судя по всему, только набирает обороты.