Китай сетка производители: инновации и экология?

2026-02-02

Когда слышишь ?китайские производители сетки?, первое, что приходит в голову — масштаб, цена, может, даже шаблонное качество. Но за последние лет десять всё перевернулось с ног на голову. Многие до сих пор думают, что инновации и экология — это для европейских или американских заводов, а в Китае просто штампуют. Глубокое заблуждение. Я сам видел, как меняется подход: от простого выполнения заказа до реальных исследований и внедрения ?зелёных? технологий. Но это не гладкий путь — тут и пробуксовки, и дорогостоящие ошибки, и сложный баланс между рентабельностью и ответственностью.

От количества к качеству: эволюция мышления

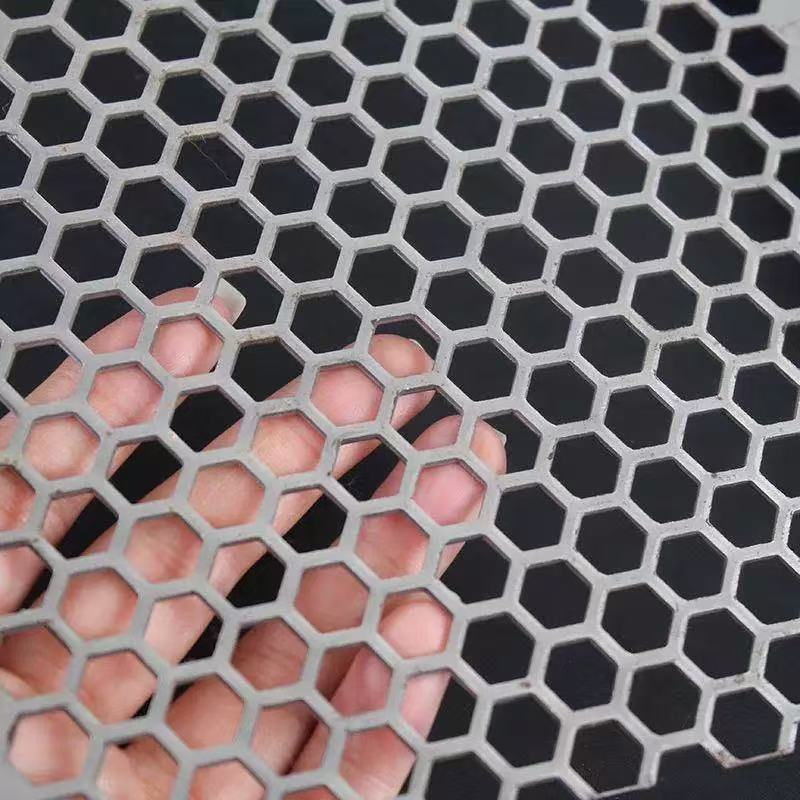

Раньше главным аргументом был объём. Сетка для ограждений, строительства, фильтрации — делали много, быстро и дёшево. Конкуренция была дикой, и выживали те, кто просто успевал за рынком. Но лет этак с 2012-2013 начался перелом. Клиенты, особенно из Европы и Северной Америки, стали задавать неудобные вопросы: о составе сырья, о процессе производства, об утилизации отходов. Сначала это воспринималось как прихоть, дополнительная головная боль. Но постепенно стало ясно — это новый стандарт, без которого на серьёзный рынок не выйти.

Вот, к примеру, история с порошковым покрытием вместо традиционного гальванического цинкования. Все знали о вреде стоков и выбросов при гальванике. Переход на порошковое напыление требовал полной перестройки линии, новых специалистов, другого типа подготовки металла. Многие мелкие цеха просто не потянули. Но те, кто вложился, вроде ООО Производство экранов в Сюйчжоу-Хэнчане, выиграли в долгосрочной перспективе. Их сайт https://www.h-chang.ru сейчас прямо указывает на использование экологичных методов покрытия как на ключевое преимущество. Это не рекламный ход — это результат реальной модернизации, которую я видел собственными глазами на их площадке в Восточном промышленном парке Сюйчжоу.

Но и тут не без проблем. Порошковое покрытие для некоторых типов сеток, особенно для жёстких условий эксплуатации (морское побережье, химические заводы), поначалу уступало в коррозионной стойкости. Были нарекания, возвраты. Пришлось совместно с поставщиками полимеров буквально по молекуле подбирать состав, проводить бесконечные тесты на солевой туман. Это был дорогой и нервный процесс, который не каждый производитель был готов вести. Многие вернулись к старому, потеряв часть клиентов. А те, кто прошёл этот путь, теперь имеют в портфолио продукты с документально подтверждённым сроком службы, который конкурирует с лучшими европейскими образцами.

Инновации: не только продукт, но и процесс

Говоря об инновациях, все сразу представляют какую-нибудь суперсетку с нано-покрытием. Но часто прорыв кроется в процессе. Автоматизация плетения и сварки — вот где китайские инженеры показали себя. Посмотрите на современные линии по производству сварной сетки: роботизированные сварочные комплексы, которые не просто соединяют проволоку, а в реальном времени контролируют силу тока, температуру, что даёт невероятно равномерный и прочный шов. Это снижает процент брака с традиционных 5-7% до менее 1%.

Однако внедрение такой автоматизации — это не просто купить и подключить. На том же заводе Хэнчана, который работает с 2000 года, мне рассказывали, как их команде из 51-100 человек пришлось буквально жить на производстве первые полгода после установки немецкой линии. Программное обеспечение не было ?заточено? под местные сорта стали, которые могут иметь микровариации в составе. Робот давал сбой. Пришлось адаптировать и ПО, и сами технологические карты. Это к вопросу о ?профессиональной и творческой команде? — без таких кадров дорогое оборудование превращается в груду металлолома.

Ещё один момент — это R&D. Раньше отделы разработки копировали западные образцы. Сейчас фокус сместился на создание специализированных продуктов. Например, сетки для защиты от камнепадов в горной местности или для укрепления склонов с учётом специфики почв в Центральной Азии. Это уже не товар, а инженерное решение. И здесь экология напрямую связана с инновациями: такие сетки должны десятилетиями стоять, не разлагаясь и не отравляя грунт, что требует новых композитных материалов на основе полиэфира или базальта.

Экология как экономия, а не трата

Самое большое сопротивление ?зелёным? инициативам всегда исходит от финансовых отделов. Новые фильтры, системы рециркуляции воды, утилизация обрезков — всё это капитальные затраты. Но постепенно приходит понимание, что это не трата, а инвестиция. Во-первых, это прямые сэкономленные средства. Система замкнутого водоснабжения для промывки проволоки окупается за 2-3 года только за счёт экономии на воде и штрафах.

Во-вторых, и это важнее, это доступ к рынкам. Крупные международные подрядчики, работающие на объектах типа ?Газпрома? или европейских инфраструктурных проектов, проводят жёсткий аудит поставщиков. Наличие сертификатов типа ISO 14001 (менеджмент окружающей среды) — это не красивая бумажка, а пропускной билет. Без него тебя даже не рассмотрят. Компания из Сюйчжоу, о которой я говорю, давно это усвоила и сделала экологичность частью своего бренда, что отражено даже в её позиционировании как лидера отрасли.

Но есть и подводные камни. Например, утилизация пластиковых отходов от производства сеток-рабиц с ПВХ-покрытием. Сжигать нельзя, хоронить — дорого и неэкологично. Некоторые заводы пытались налаживать сотрудничество с переработчиками, но те забирали сырьё только большими партиями определённого цвета и состава. Пришлось перестраивать логистику складирования отходов, что снова упиралось в затраты. Это та область, где отрасль в целом ещё ищет оптимальное решение, и единого стандарта нет.

Цепочка поставок: слабое звено

Можно сделать своё производство идеально чистым, но если твой поставщик проволоки или полимеров работает по старинке, вся экологичность твоего конечного продукта ставится под сомнение. Контроль цепочки поставок — это новая головная боль для производителей. Теперь нужно не просто закупить стальную катанку по лучшей цене, но и запросить у металлургического комбината отчёт о выбросах, об энергоэффективности их производства.

Это создаёт новую иерархию среди самих китайских производителей сетки. Крупные игроки, имеющие ресурсы, начинают работать напрямую с крупными же металлургическими гигантами, которые могут предоставить такую отчётность. Мелкие и средние вынуждены искать компромисс или объединяться в кооперативы для совместных закупок у ?правильных? поставщиков. Расположение в экономической зоне Сюйчжоу, как у Хэнчана, с её развитой логистикой, здесь даёт огромное преимущество для диверсификации источников сырья.

Интересный побочный эффект: такой подход стимулирует инновации и у поставщиков. Сталепрокатные заводы тоже начали внедрять более чистые технологии, чтобы не потерять крупных клиентов из сеточной отрасли. Получается положительная обратная связь, которая поднимает стандарты во всей цепочке.

Будущее: куда дует ветер?

Если резюмировать, то будущее за гибридом: инновационный продукт, рождённый в экологичном процессе. Тренд — это кастомизация. Уже недостаточно иметь каталог из 20 видов сетки. Клиент хочет решение под свою конкретную задачу: определённый размер ячейки, предел прочности, цвет для ландшафтного дизайна и гарантированную экологическую безопасность. Это требует от производителя гибкости и глубоких знаний.

Второй тренд — цикличность экономики. Вопрос ?что будет с сеткой через 30 лет службы?? станет ключевым. Появятся продукты, рассчитанные на полную переработку. Возможно, мы увидим модели аренды сетки для временных строительных объектов с последующим возвратом производителю для ремонта и повторного использования. Это уже обсуждается в профессиональных кругах.

Так что, глядя на современных китайских производителей, я вижу уже не фабрики, а технологические компании. Их сила теперь не в бесконечных производственных линиях, а в способности быстро адаптировать исследования, процессы и стандарты под меняющийся мир. И те, кто, как ООО Производство экранов в Сюйчжоу-Хэнчане, прошли путь от простого изготовления до комплексных инженерно-экологических решений, имеют все шансы определить лицо отрасли на десятилетия вперёд. Их история, начавшаяся в 2000 году, — это как раз история этой трансформации в миниатюре. А для остальных это сигнал: игра теперь ведётся по совершенно другим правилам.