Китайские производители стоков: инновации?

2026-01-28

Когда слышишь ?китайский производитель?, многие до сих пор мысленно видят конвейер с дешёвыми одноразовыми товарами. В сфере сеток и стоков — та же история. Заказчики часто приходят с запросом ?дёшево и много?, а потом удивляются, почему конструкция не держит нагрузку или быстро заиливается. Самый большой миф — что в Китае не способны на инженерную мысль, только на копирование. На деле всё сложнее. Да, потоковое, стандартизированное производство — это основа. Но вопрос инноваций упирается не в умение, а в спрос. Если рынок десятилетиями покупает ?как у всех?, зачем что-то менять? Однако в последние 5-7 лет эта логика начала давать сбой.

Где рождается ?новое?: не в НИОКР, а на стройплощадке

Мой опыт подсказывает, что реальные улучшения редко приходят из изолированных лабораторий. Чаще — это реакция на конкретный провал или нестандартный заказ. Помню проект в Сибири, где стандартные сварные сетки для укрепления откосов ?повело? после первой же зимы с её циклами заморозки-оттаивания. Местные подрядчики были в ярости. Пришлось срочно лететь, смотреть, разбирать кучу грунта. Оказалось, проблема не только в материале, а в конструкции узла крепления и в защитном покрытии, которое не было рассчитано на агрессивный талый грунт с реагентами.

Вот тут и начинается работа. Мы не изобретали велосипед с нуля, но пошли к нашим технологам с конкретными условиями: нужна другая плотность цинкового слоя, плюс возможность бесшовного соединения секций на месте. И это не было ?инновацией? в пафосном смысле. Это была адаптация. Но чтобы её сделать, на заводе пришлось менять параметры гальванической линии и дорабатывать оснастку для прессовки концов проволоки. Клиент получил то, что нужно, а завод — новую, хоть и небольшую, компетенцию.

Поэтому, когда говорят про инновации, я всегда уточняю: вы про что? Про научные статьи и патенты или про решение проблемы, которого нет в каталоге? Второе — наша ежедневная реальность. Компании, которые выжили не только на цене, давно это поняли. Возьмем, к примеру, ООО Производство экранов в Сюйчжоу-Хэнчане (https://www.h-chang.ru). Они на рынке с 2000 года, и их сайт — не просто витрина. Видно, что они вкладываются в раздел ?Исследования и разработки?. Но главное — их расположение в экономической зоне Сюйчжоу даёт доступ не только к транспорту, но и к пулу смежных производств. Это важно. Инновация часто — это правильная комбинация доступных технологий.

Материалы: тихая революция вместо громких заявлений

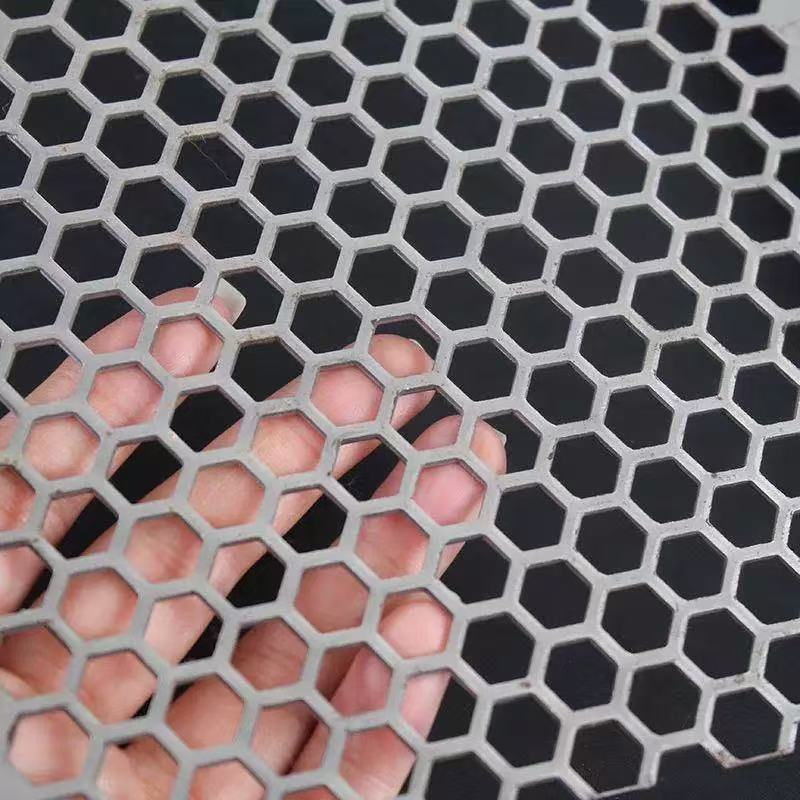

Самый заметный сдвиг — в материалах. Все привыкли к оцинкованной или нержавеющей проволоке. Но спрос на долговечность в агрессивных средах (очистные сооружения, химические производства) заставил искать варианты. Композитные материалы, различные полимерные покрытия — это уже не экзотика. Правда, здесь кроется подвох.

Многие заводы, особенно поменьше, покупают ?чудо-порошок? для покрытия у третьих поставщиков, не до конца понимая его химический состав и поведение на излом. Я видел образцы, где полимер отслаивался пластами после месяца в солёной воде, хотя сертификаты обещали 10 лет службы. Инновация? Скорее, маркетинг. Настоящая работа идёт там, где есть свой технолог по полимерам, кто может ?привязать? рецептуру покрытия к конкретному сплаву основы. Это дорого, и не каждый готов.

Интересный кейс — производство сеток для сельхозтехники (например, для зерноуборочных комбайнов). Требования: износостойкость, малый вес, устойчивость к вибрации. Сталь с обычным покрытием не всегда подходит. Один из наших партнёров начал экспериментировать с легированием проволоки на этапе волочения, добавляя микроэлементы для повышения упругости. Это не глобальное открытие, но для конкретного применения — значимый шаг. Потребовалось перенастроить линию и долго подбирать режимы термообработки. Результат — ресурс сетки вырос на 30-40%. Для фермера это сезон без простоев.

Автоматизация: не ради замены людей, а ради стабильности

Когда едешь по промышленным зонам в Цзянсу или Чжэцзяне, видишь много нового оборудования. Но автоматизация на производстве сеток — это часто не роботы-манипуляторы, а точные системы контроля. Самая большая головная боль — брак по геометрии ячейки. Человеческий глаз устаёт, пропускает. Современные линии оснащают лазерными сканерами, которые в реальном времени отслеживают размер ячейки и натяжение проволоки.

Для заказчика это значит одно: предсказуемость. Партия в 5000 квадратных метров будет одинаковой от первого до последнего метра. Это критично для крупных инфраструктурных проектов, где стыковка модулей должна быть идеальной. Вот это, на мой взгляд, и есть главная инновация последнего десятилетия — не в продукте, а в процессе. Она невидима, но она радикально повышает качество.

Однако внедрять такое — мука. Нужно не просто купить станок, а перестроить под него всю логику участка, обучить операторов не просто нажимать кнопки, а понимать логику системы, чтобы вовремя заметить сбой. На одном заводе наблюдал, как полгода выводили на проектную мощность новую линию плетения. Инженеры спали по 4 часа. Но теперь они могут делать сложные двойные узлы с точностью, недоступной ручным станкам. Их продукт, по сути, остался тем же — сетка. Но его ключевые параметры вышли на другой уровень.

Логистика и упаковка: неочевидное поле для улучшений

Мало кто об этом пишет, но как продукт доезжает до клиента — часть его ценности. Рулоны сетки весом в тонны — это сложный груз. Их можно погнуть, повредить покрытие при перегрузке. Раньше стандартом была простая стальная обвязка и плёнка. Сейчас лучшие производители, включая упомянутую Хэнчан, переходят на индивидуальные деревянные кассеты или усиленные картонные короны для торцов рулона. Это кажется мелочью, но это прямое следствие работы с требовательными западными клиентами, которые штрафуют за каждый вмятый торец.

Более того, появились умные решения для маркировки. Не просто бумажный ярлык, а лазерная гравировка на оцинкованной бирке с номером партии, датой, даже QR-кодом, ведущим на страницу с полными техданными и сертификатами. Это ответ на запросы traceability — прослеживаемости цепочки поставок. Для строительства моста или тоннеля, где каждая деталь должна быть задокументирована, такая ?инновация? в учёте становится решающим аргументом при выборе поставщика.

Мы как-то потеряли крупный контракт именно из-за слабой упаковки. Клиент из ЕС прислал фото: рулон пришёл слегка деформированным. На эксплуатационные качества это не влияло, но их стандарты приёмки были жёстче. Пришлось полностью пересматривать процесс на участке отгрузки, инвестировать в новый упаковочный станок. Теперь этот кейс мы используем как учебный для новых менеджеров: инновации нужны на всех этапах, даже самых финальных.

Будущее: давление экологии и цифровые двойники

Тренд, который уже стучится в дверь, — экологические требования. Речь не только об очистных сооружениях на самом заводе, но и о жизненном цикле продукта. Будет расти спрос на сетки, которые можно полностью переработать, или на производство с минимальным углеродным следом. Некоторые передовые предприятия уже сертифицируются по ?зелёным? стандартам. Это станет новым конкурентным преимуществом, особенно в Европе.

Другое направление — цифровизация. Я слышал о пилотных проектах, где для сложных заказов (например, нестандартные фильтрующие элементы) создают цифровую 3D-модель сетки и проводят симуляцию нагрузок ещё до запуска в производство. Это позволяет оптимизировать конструкцию, сэкономить материал. Пока это дорого и доступно единицам, но лет через пять может стать обычной практикой для сложных проектов.

Вернёмся к начальному вопросу. Инновации ли это? В академическом смысле — нет. Это скорее последовательная, часто мучительная, адаптация к меняющимся требованиям мира: к более жёстким стандартам, к более сложным условиям эксплуатации, к запросу на прозрачность. Китайские производители сеток, которые хотят остаться в игре, вынуждены этим заниматься. Не все, но лучшие — уже в процессе. И это видно не по глянцевым брошюрам, а по тем самым деталям: по бирке на рулоне, по ровной ячейке и по готовности инженера завода обсуждать не цену за тонну, а химический состав грунта на вашей строительной площадке.