Китайские решетчатые плиты: инновации в производстве?

2026-02-02

Когда слышишь ?китайские решетчатые плиты?, у многих сразу возникает образ чего-то дешевого и стандартного. Но за последние лет десять все перевернулось с ног на голову. Вопрос не в том, есть ли инновации, а в том, какие именно и насколько они жизнеспособны в реальных проектах, а не только в каталогах. Сам много раз сталкивался и с приятными сюрпризами, и с разочарованиями, когда спецификации на бумаге расходились с тем, что приходит на объект.

От сырья до станка: где кроется реальный прогресс

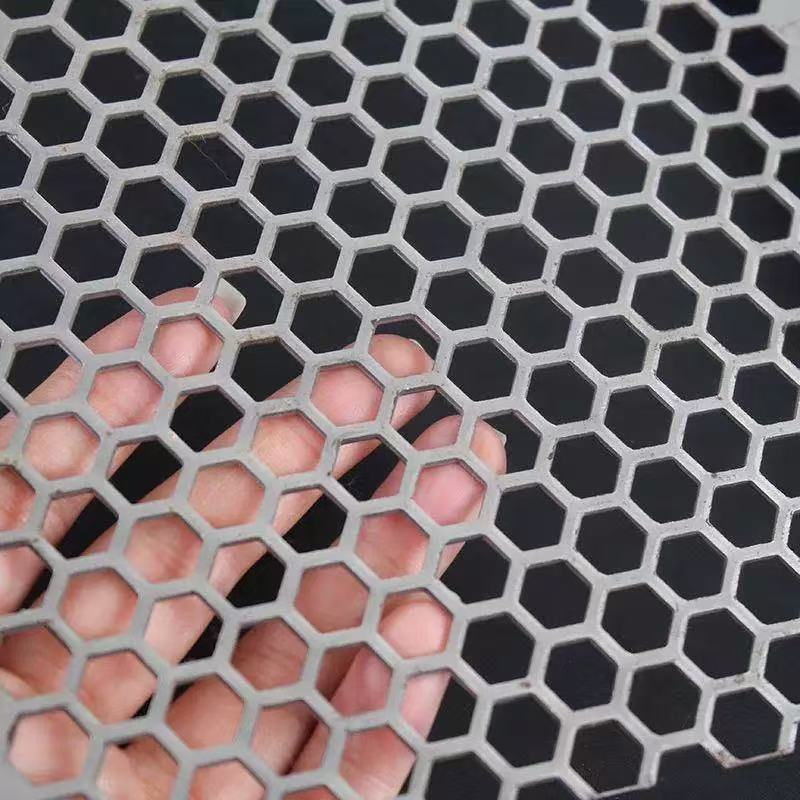

Основная битва инноваций сейчас идет не в дизайне ячеек — он давно стандартизирован под ГОСТы и международные нормы. Ключевое — это материал и подготовка стали. Раньше частой проблемой была некондиционная низкоуглеродистая сталь, которая вела к преждевременной коррозии, особенно на сварных швах. Сейчас ведущие производители, те же, что работают на экспорт в Россию и СНГ, перешли на строгий входной контроль и часто используют предварительную пескоструйную обработку перед горячим цинкованием. Это не косметика, а необходимость для долговечности.

Но вот что интересно: само цинкование. Многие китайские заводы строят свои цеха рядом с металлургическими комбинатами, чтобы минимизировать логистику заготовок. Это позволяет им предлагать очень конкурентные цены на оцинкованные решетки. Однако толщина покрытия — вечный камень преткновения. В спецификациях пишут 70-80 мкм, а по факту на краях и углах после резки может быть 50. Нужно либо заказывать с запасом по толщине, либо сразу оговаривать контроль в протоколах приемки. Лично видел, как партия для одного крупного логистического центра в Сибири была забракована именно из-за этого — сэкономили на контроле на этапе заказа, получили проблемы через три зимы.

Еще один момент — точность резки и штамповки. Автоматические линии с ЧПУ сейчас — норма даже для средних предприятий. Но качество зависит от износа оснастки. У одного известного завода в Сюйчжоу, например, была история, когда они поставили партию плит с незначительным, в пару миллиметров, расхождением в размерах ячеек. Для пешеходных зон — ерунда, а для монтажа на технологические площадки с жесткими требованиями к вентиляции и нагрузке — брак. Пришлось переделывать. Это к вопросу о том, что ?инновации? в оборудовании должны подкрепляться культурой производства.

Сварка против прессования: старый спор и новые данные

Тут дилемма вечная. Прессованные (штампованные) решетки дешевле в массовом производстве, имеют ровный вид. Но их несущая способность, особенно на кручение, часто уступает сварным. Инновации в этой области скорее эволюционные: улучшение пресс-форм для создания более сложных ребер жесткости, использование стали с более высоким пределом текучести.

Сварные же плиты — это история про прочность. Прорывом последних лет можно считать роботизированную сварку под флюсом. Она дает не просто аккуратный шов, а глубокий провар при минимальном тепловом воздействии, что снижает деформации. Это критически важно для крупноформатных плит, которые идут на мостовые настилы или причалы. Компания ООО Производство экранов в Сюйчжоу-Хэнчане, кстати, одной из первых в своем регионе внедрила такую линию для ответственных заказов. На их сайте https://www.h-chang.ru можно найти кейсы, но вживую их продукцию оценивал на тестовых стендах — соединения действительно надежные.

Однако и у сварки есть подводные камни. Самая большая головная боль — контроль качества каждого узла сварки на больших объемах. Даже у роботов бывает сбой. Поэтому сейчас все чаще внедряют системы автоматического оптического контроля (AOI), которые сканируют каждый сварной шов. Это та самая ?невидимая? инновация, которая сильно повышает надежность, но о которой в рекламе не кричат. Зато цена от такого подхода, естественно, растет.

Адаптация под климат и стандарты: неочевидные сложности

Инновации ради инноваций никому не нужны. Ценность — в решении конкретных проблем. Для российского рынка главный вызов — мороз и противогололедные реагенты. Стандартное горячее цинкование справляется, но наступает новый тренд — комбинированные покрытия. Например, цинкование + последующее полимерное порошковое напыление в особо агрессивных средах (химзаводы, порты). Китайские производители быстро отреагировали на этот запрос, разработав линии двойного нанесения.

Но здесь важно понимать технологическую цепочку. Если полимер наносится на плохо подготовленную оцинкованную поверхность, покрытие отслоится через год-два. Видел такие неудачные примеры на объектах в Мурманске. Успешные же кейсы всегда включают этап фосфатирования или другого конверсионного покрытия перед напылением. Компания из Сюйчжоу, которую я упоминал, в своей практике для ответственных объектов всегда делает выборочные испытания адгезии покрытия по международным стандартам, что, честно говоря, редкость.

Еще один момент — нагрузочные характеристики. Европейские и российские стандарты (ГОСТ, EN) отличаются от китайских (GB). Инновационный подход ведущих поставщиков — это не просто производство по своему ГОСТу, а возможность гибко перенастраивать производство под расчетные нагрузки заказчика, предоставляя полный пакет сертификатов и протоколов испытаний от аккредитованных лабораторий. Это уже уровень не просто завода, а инжиниринговой компании.

Логистика и кастомизация: где инновации сталкиваются с реальностью

Казалось бы, что может быть инновационного в упаковке и доставке? Оказалось, что очень многое. Стандартные паллеты часто не спасают от деформаций углов при длительной морской перевозке. Сейчас все чаще используют сварные каркасы из того же профиля, который фиксирует пакет плит ?намертво?. Это удорожает упаковку, но сводит к нулю брак при транспортировке.

Кастомизация — это отдельная песня. Способность быстро изготовить нестандартную форму, вырез, отверстие под коммуникации — это показатель гибкости производства. Тут выигрывают предприятия с современными станками плазменной и лазерной резки. Но и здесь есть нюанс: лазер дает идеальный край, но может менять свойства стали на кромке, что требует дополнительной антикоррозионной обработки. Плазма — быстрее и ?холоднее? для металла, но край менее ровный. Выбор технологии — это уже инженерная задача под конкретный проект.

На сайте h-chang.ru видно, что компания позиционирует себя именно как производитель с полным циклом — от R&D до монтажного надзора. Для отрасли это показатель зрелости. Когда тебе могут не только продать плиту, но и прислать инженера для оценки условий монтажа, или разработать чертеж раскладки для сложной площадки — это уже не торговля металлом, а предоставление технического решения. И в этом, пожалуй, и заключается главная инновация последнего десятилетия: сдвиг от производства товара к производству решений под ключ.

Выводы, которые не являются выводами, а скорее наблюдениями

Так есть ли инновации? Безусловно. Но они перестали быть точечными ?прорывами?. Сейчас это системная работа над всем циклом: от химического состава стали и алгоритмов контроля сварки до логистических решений и инжиниринговой поддержки. Самые сильные игроки, вроде ООО Производство экранов в Сюйчжоу-Хэнчане, с их более чем 20-летним опытом (основаны в 2000 году), демонстрируют именно этот путь.

Проблема в том, что рынок по-прежнему неоднороден. Можно нарваться как на высокотехнологичный продукт, так и на грубую подделку под него. Ключевой маркер для меня — открытость производителя. Готовы ли они показать процесс, предоставить детальные отчеты по испытаниям именно твоей партии, обсудить слабые места их продукта? Или просто шлют красивый каталог с завышенными характеристиками?

Итог прост: инновации в производстве китайских решетчатых плит стали рутиной для топовых производителей. Они реальны, измеримы и направлены на повышение долговечности и надежности. Но их наличие нужно не верить на слово, а проверять — через техзадания, приемочные испытания и диалог с инженерами завода, а не только с менеджерами по продажам. Только тогда от слов об инновациях будет реальная польза на объекте.