Китай: инновации в производстве заборов?

2026-01-24

Когда слышишь ?инновации в Китае?, думаешь про гаджеты или машины. Но заборы? Многие коллеги по цеху усмехнутся — что там инновационного, панель да столб. Однако, именно в этой, казалось бы, консервативной нише за последние 10-15 лет произошла тихая революция, которую часто упускают из виду, списывая всё на дешевую рабочую силу. Речь не о простом копировании, а о переосмыслении процесса от сырья до монтажа.

От сетки-рабицы к архитектурным экранам: эволюция материала

Начну с основы — материала. Раньше всё упиралось в сталь и алюминий. Сейчас же ключевое слово — композиты. Китайские производители, особенно в индустриальных кластерах вроде Сюйчжоу, массово перешли на порошковое полиэфирное покрытие (ППП) и пластизол. Это не просто краска. Толщина слоя, адгезия, устойчивость к УФ — здесь параметры жёстко контролируются. Помню, лет семь назад мы закупили первую партию оцинкованных панелей с ППП из Китая для проекта в Сочи. Монтажники ворчали, мол, слишком жёсткие, резать неудобно. А через три сезона приморской зимы стало ясно — ржавчины ноль, цвет не выгорел. Это был переломный момент в восприятии.

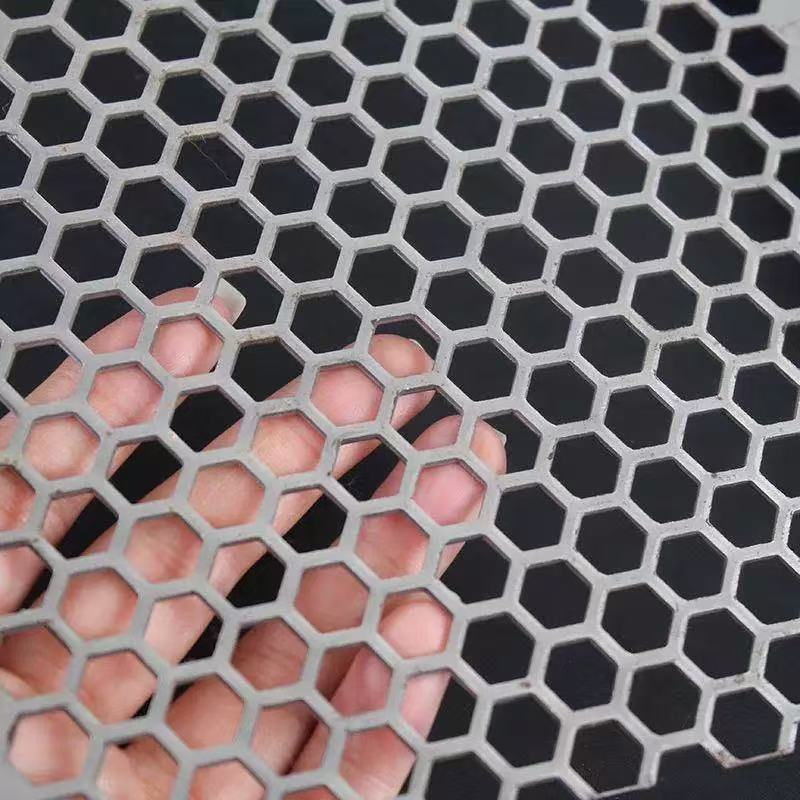

Но главный скачок — это металлические сварные сетки и 3D-панели. Речь не о простой сетке для ограждения стройки, а о декоративных экранах, которые сами по себе являются архитектурным элементом. Технология автоматической сварки тонкой проволоки (от 3 до 6 мм) в сложные узлы — орнаменты, логотипы, волны — стала визитной карточкой. Точность сварных точек такова, что панель в 2 на 3 метра имеет абсолютно одинаковый рисунок по всей площади, без ?плывуна? геометрии. Это требует не просто станка, а сложного программного обеспечения для его настройки под каждый дизайн.

Здесь стоит упомянуть конкретных игроков. Вот, например, ООО Производство экранов в Сюйчжоу-Хэнчане (их сайт — h-chang.ru). Они как раз из той самой технологической зоны Сюйчжоу. Основаны в 2000 году, и их эволюция показательна: начинали с базовых сеток, а сейчас у них целые каталоги перфорированных и сварных декоративных экранов. Важен их подход: они не просто фабрика, у них своя команда по R&D, которая работает с дизайнерами и архитекторами, адаптируя эскизы под технологические возможности производства. Это уже не просто изготовление, а инжиниринг.

Процесс: где прячется настоящая инновация

Инновация — это часто не видимый продукт, а процесс. Самый болезненный этап для импортёров — логистика. Китайцы здесь тоже научились. Стандартная упаковка панелей — это целое искусство. Раньше приходило всё вмятое, поцарапанное. Сейчас панели перекладываются плотной бумагой или плёнкой с пузырьками, углы укрепляются пластиковыми или картонными уголками, а вся паллета обтягивается термоусадочной плёнкой и упаковывается в деревянную раму. Потери при транспортировке упали с 15-20% до 1-2%. Мелочь? Для бюджета проекта — огромная разница.

Другой момент — гибкость линий. На одном и том же оборудовании можно запустить и сварную решётку, и профнастил с перфорацией. Переналадка занимает не недели, а часы. Это позволяет принимать микропартии под конкретный дизайн-проект, что для европейского рынка приватного жилья критически важно. Клиент хочет уникальный рисунок на забор для виллы? Не проблема, минимальная партия может быть от 50 кв.м., а не от контейнера, как было раньше.

Но были и косяки. Однажды мы заказали партию ажурных экранов под покраску на месте. В спецификации указали ?сталь с грунтовочным покрытием?. Пришло с каким-то странным жёлтым грунтом, к которому наша краска на водной основе вообще не липла. Пришлось всё пескоструить, удваивая бюджет. Оказалось, у них свой стандарт грунта, рассчитанный на их материалы. Теперь в контракте прописываем не только тип покрытия, но и его химический состав или конкретный код материала по их каталогу. Учимся.

Интеграция и ?умные? функции: тренд или реальность?

Сейчас много говорят про ?умный забор?. В Китае это часто понимают буквально — встраивание в секции LED-подсветки, датчиков движения или даже панелей для зарядки электромобилей. Выглядит футуристично, но на практике для массового рынка пока слабо применимо. Дорого, проблемы с герметизацией и обслуживанием.

А вот реальная, прижившаяся инновация — интеграция с системами крепления. Поставка забора — это не просто панели. Это целый комплект: столбы с уже готовыми пазами или кронштейнами, заглушки, соединительные элементы, специальный крепёж из нержавейки. Всё спроектировано так, чтобы монтаж бригадой из 2-3 человек занимал минимум времени без сварки и сложного инструмента. Это и есть добавленная стоимость. Компания типа Хэнчана поставляет именно такие системы ?всё включено?, что резко снижает зависимость от квалификации монтажников на месте.

Ещё один практичный момент — антивандальность. Инновация здесь в деталях. Например, использование на тыльной стороне панелей специальных заглушек или сеток, которые не дают зацепиться за декоративный рисунок, чтобы взобраться. Или замки на столбах, которые открываются не стандартным шестигранником, а уникальным ключом-профилем. Кажется ерундой, но для объектов коммерческой недвижимости это серьёзный аргумент.

Экология и стоимость: неочевидная связь

Давление в сторону ?зелёного? производства есть везде. В Китае это привело не только к использованию порошковых красок вместо жидких (меньше выбросов), но и к оптимизации расхода металла. Компьютерное моделирование перед раскроем листа позволяет разместить вырубку для разных деталей с минимальными отходами. Эти отходы потом не на свалку, а сразу в переплавку в том же регионе. Для клиента это означает, что цена не растёт из-за экологических сборов, а часто даже снижается за счёт экономии материала.

Водоочистные системы на современных заводах — теперь норма. На одном из заводов в провинции Цзянсу я видел, как вода после промывки металла перед покраской проходит трёхступенчатую очистку и используется снова в замкнутом цикле. Это не для галочки, а реальная экономия ресурсов в засушливых регионах Китая. И да, это тоже влияет на стабильность цены на конечный продукт.

Но есть и подводные камни. ?Зелёные? сертификаты иногда оказываются просто бумажками, купленными у сомнительных агентств. Надо смотреть не на сертификат, а реально интересоваться процессом. Лучший показатель — когда завод может предоставить видео или данные автоматизированной системы учёта ресурсов. Это уже уровень.

Что дальше? Взгляд изнутри цеха

Куда всё движется? На мой взгляд, следующий этап — это дальнейшая гибридизация материалов. Уже появляются образцы, где металлическая основа комбинируется с вплавленными полимерными элементами для шумоизоляции или с текстурой под дерево или камень, но с долговечностью металла. Это сложно технологически, но китайские инженеры над этим активно работают.

Второй вектор — цифровизация всего цикла. Отправляешь 3D-модель участка с рельефом, получаешь не только дизайн-проект забора, но и полную спецификацию всех деталей, схему монтажа и даже расчёт ветровой нагрузки под конкретный регион. Это уже не фантастика, пилотные проекты такие есть. Правда, пока это дорого и требует идеальных исходных данных.

Итог прост. Инновации в производстве заборов в Китае — это не про хайп и навороченные концепты. Это про ежедневную, планомерную работу над качеством сырья, эффективностью процессов, логистикой и добавлением практичной интеллектуальности в, казалось бы, простой продукт. Это когда за словом ?сетка? или ?экран? стоит не просто кусок металла, а продуманная инженерная система. И именно этот, непарадный, но фундаментальный подход и позволяет компаниям вроде ООО Производство экранов в Сюйчжоу-Хэнчане удерживать лидерство, работая с 2000 года. Они прошли путь от кустарных мастерских до высокотехнологичных предприятий, и их история — лучшая иллюстрация этой тихой революции в отрасли.