Китай: инновации в производстве стальных решеток?

2026-01-22

Когда слышишь ?китайские стальные решетки?, первое, что приходит в голову — объем, цена, может, даже шаблонность. Но за последние лет десять все перевернулось с ног на голову. Инновации тут — не про громкие слова, а про конкретные решения на цехе, когда нужно угодить немецкому заказчику и уложиться в бюджет российского подрядчика. Попробую разложить по полочкам, как это выглядит изнутри, с примерами и, конечно, с шишками, которые мы все набили.

От ?железа? к ?материалу?: с чего начались изменения

Раньше все упиралось в сам металл — арматура, пруток, проволока. Главным параметром была прочность на разрыв. Сейчас же разговор начинается с коррозии. Не просто ?оцинковка?, а конкретные условия: будет ли решетка в химическом цеху, на морском побережье в Сочи или в пешеходной зоне с антигололедными реагентами. Стали массово применять проволоку с полимерным покрытием в массе, а не только порошковую покраску сверху. Это, кстати, пришло оттуда же, откуда и требования — от европейских технических заданий, где срок службы прописан четко.

Но и тут есть подводные камни. Например, то самое полимерное покрытие. Китайские поставщики научились делать его отлично, но дешевые варианты все еще гуляют по рынку. Разница видна не сразу, а через сезон-два, когда покрытие начинает отслаиваться не на сгибе, а по всей плоскости. Мы как-то закупили партию для ограждения склада — сэкономили, вроде бы, документы все были. А через 18 месяцев пошли мелкие трещинки. Пришлось объясняться с клиентом и менять за свой счет. Теперь работаем только с проверенными, вроде ООО Производство экранов в Сюйчжоу-Хэнчане — у них сайт https://www.h-chang.ru — они в этом сегменте с 2000 года, и их технолог может полчаса по видеофону рассказывать, как именно наносят этот слой и при какой температуре проводят полимеризацию. Это тот случай, когда опыт заменяет кучу сертификатов.

И да, само сырье. Все чаще вместо обычной низкоуглеродистой стали идет высокоуглеродистая или даже с добавками. Это позволяет делать пруток тоньше, не теряя в несущей способности, — экономия на весе и транспортировке. Но и сварка таких решеток требует другого режима, иначе соединение получается хрупким. Приходится постоянно обучать своих сварщиков или требовать от поставщика подробных технологических карт.

Оборудование: где рождается точность

Если раньше китайский станок ассоциировался с копированием и ?железной? надежностью без тонких настроек, то сейчас это не так. Ключевой прорыв — в системах ЧПУ для производства сварных и прессованных решеток. Речь не просто о программировании шага ячейки. Современные линии могут на ходу менять диаметр проволоки в одной карте, создавать зоны с разной несущей способностью в одной панели. Это уже не просто настил, это элемент конструкции, рассчитанный в CAD.

Вот реальный кейс. Был проект для логистического хаба: нужны были решетки для пола в зоне погрузки, где ездят автопогрузчики. Но нагрузка распределялась неравномерно — по краям проезда больше, в центре меньше. Стандартная решетка потребовала бы увеличения толщины везде, а значит, перерасхода металла на 30%. Китайский производитель (опять же, ссылаясь на опыт Хэнчана, который делает акцент на R&D) предложил сделать решетку с переменным шагом несущих полос. В зонах высокой нагрузки шаг 30 мм, в остальных — 50. Визуально разницы почти нет, а по прочности проходит. Сэкономили клиенту кучу денег.

Но и тут есть ?но?. Такое оборудование требует грамотного обслуживания. Дешевле купить станок, но если на заводе нет инженера, который понимает, как калибровать сварочные клещи после 100 тысяч циклов, качество поплывет. Мы наступали на эти грабли — принимали красивые образцы, а серийная партия шла с расхождениями в размерах ячейки до 1.5 мм. Для фасада — критично.

Дизайн и функциональность: когда решетка становится архитектурным элементом

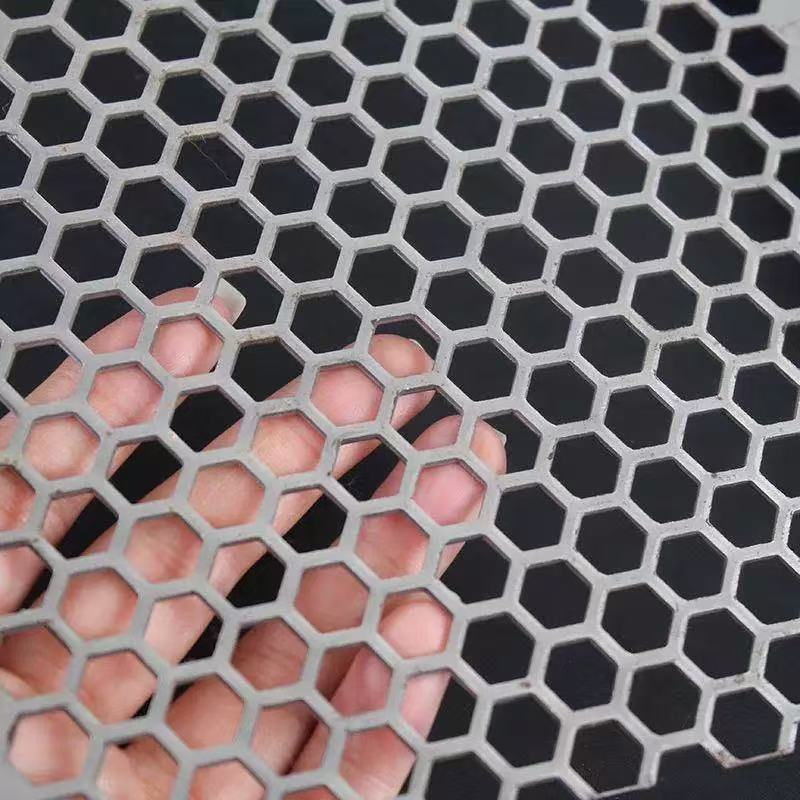

Вот здесь, пожалуй, самый заметный сдвиг. Решетка перестала быть утилитарной вещью. Запросы от архитекторов и дизайнеров интерьеров сейчас диктуют тренды. Перфорированные панели, 3D-сетки, комбинации с деревом или стеклом — все это делают в Китае, причем не штучно, а серийно.

Возьмем, к примеру, сварные решетки для ограждения балконов в премиальных ЖК. Раньше ставили стандартный ?плетеный? рисунок. Сейчас же часто нужен индивидуальный рисунок, логотип застройщика, вплетенный в орнамент. Лазерная резка листового металла с последующей сваркой в единую решетку — это уже обычная практика. Сложность в другом — как рассчитать конструктив, чтобы художественный элемент не снижал прочности. Китайские инженеры научились это делать, часто используя метод конечных элементов для симуляции нагрузок прямо на этапе проектирования.

Однажды мы делали проект для торгового центра — нужны были декоративные экраны для зонирования пространства. Задача была сделать их максимально воздушными. Производитель из Сюйчжоу (та же компания Хэнчан, кстати, они позиционируют себя как лидеры в производстве сеток) предложил нестандартное решение: несущий каркас из прямоугольного профиля, а заполнение — из тонкой стальной ленты, скрученной в ажурные ?соты?. Визуальный эффект потрясающий, а прочность обеспечивается за счет геометрии. Но монтажники потом ругались — требовалась ювелирная точность установки, любое отклонение било по глазам.

Логистика и упаковка: без чего инновации не дойдут до клиента

Можно сделать идеальную решетку, но если ее погрузят в контейнер как попало, а привезут с царапинами и погнутыми краями, все насмарку. Здесь китайские компании сделали огромный шаг вперед. Речь о профессиональной упаковке.

Раньше стандартом была стрейч-пленка на паллете. Сейчас — это индивидуальные деревянные каркасы-обвязки для каждой крупногабаритной панели, прокладки из вспененного полиэтилена по углам, маркировка не только на русском, но и с QR-кодом, ведущим на схему распаковки и монтажа. Это напрямую снижает процент брака при доставке. Для нас, как для импортеров, это критически важно — меньше рекламаций, довольные клиенты.

Но и логистические цепочки стали гибче. Раньше ждали полный контейнер одной позиции. Сейчас многие заводы, особенно крупные, как тот же Хэнчан, который работает с 2000 года и имеет команду до 100 человек, предлагают консолидированные поставки. Можно собрать в один контейнер решетки разных типоразмеров и даже разных покрытий под один проект. Это ускоряет сроки в разы. Правда, требует от нас, поставщиков, идеального планирования и четкого техзадания на этапе заказа.

Экология и стандарты: неочевидный драйвер изменений

Казалось бы, какая экология в стальных решетках? А вот и нет. Во-первых, это вопросы производства. Современные сварочные линии оснащены системами локальной вытяжки и фильтрации пыли и газов. Это не только норма ЕС, но и требование самих китайских регуляторов в развитых промышленных зонах, типа той, где находится Хэнчан — в Восточном промышленном парке Сюйчжоу.

Во-вторых, это переработка. Все чаще в спецификациях появляется требование к использованию стали с определенным процентом вторичного сырья. И китайские производители научились это отслеживать и подтверждать. Для рынка ЕС это уже must-have, для России — пока конкурентное преимущество, но тенденция очевидна.

В-третьих, сами покрытия. Уход от тяжелых цинковых покрытий к более экологичным полимерным или комбинированным системам (цинк + полимер) — это тоже инновация. Она не только продлевает жизнь изделию, но и безопаснее для монтажников и окружающей среды при последующей утилизации. Мы видим, что запросы на такие ?зеленые? спецификации идут, в первую очередь, от крупных международных девелоперов, которые работают в России.

Так что, когда спрашивают про инновации, я уже не думаю о каком-то одном прорывном станке. Я вижу целую экосистему: новый материал, умное оборудование, дизайн-мышление, продуманную логистику и ответственность перед нормами. Это и есть современное китайское производство стальных решеток — не дешевый ширпотреб, а сложный, технологичный продукт, сделанный людьми, которые знают, для чего он будет использоваться. И да, без проб и ошибок, конечно, не обходится — но на то мы и здесь, чтобы эти ошибки предвидеть и минимизировать для конечного заказчика.