Несущая способность стальных решеток и выбор материала: углубленный анализ двух ключевых вопросов

2026-01-05

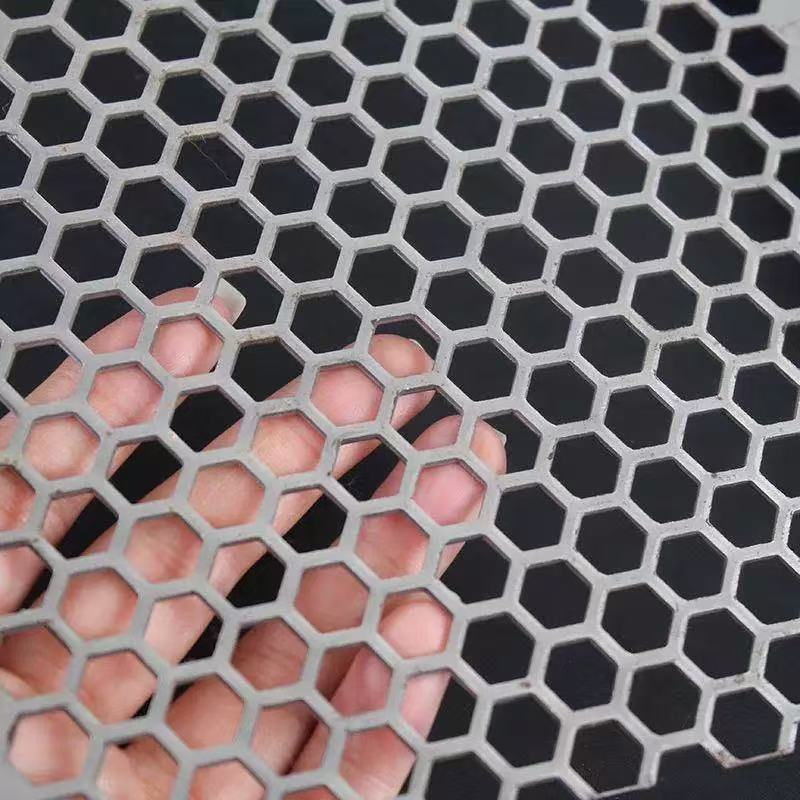

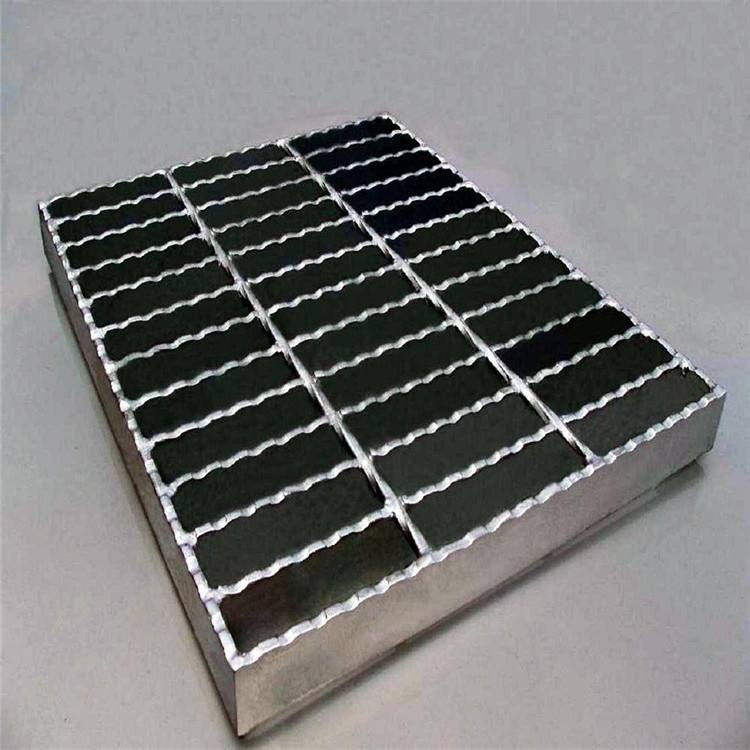

В промышленном производстве и строительстве инфраструктуры стальные решетки, благодаря своей превосходной несущей способности, вентиляции и противоскользящим свойствам, стали основным строительным материалом для возведения платформ, мощения подъездных дорог и установки ступеней лестниц. От машиностроительных цехов до химических заводов, от внутренних складских помещений до прибрежных портов — сценарии применения стальных решеток становятся все более распространенными. Для покупателей соответствие несущей способности стандартам и соответствие выбранного материала напрямую определяют безопасность и общую стоимость использования стальных решеток, представляя собой две ключевые проблемы, которые необходимо преодолеть в процессе выбора.

I. Несущая способность стальной решетки: пять ключевых параметров определяют пределы безопасности

Несущая способность стальной решетки — это не фиксированная величина, а динамический показатель, определяемый пятью основными параметрами: характеристиками листовой стали, расстоянием между листами, расстоянием между поперечными балками, прочностью материала и пролетом опоры. Различные комбинации параметров приводят к значительно отличающимся несущим характеристикам стальной решетки. Только точное соответствие требованиям к нагрузке в конкретном сценарии применения позволяет принципиально избежать таких угроз безопасности, как обрушение и деформация. Ширина и толщина листовой стали напрямую определяют модуль упругости стальной решетки при изгибе, что является ключевым фактором, влияющим на несущую способность. В качестве примера рассмотрим углеродистую сталь Q235, наиболее широко используемую в Китае, при пролете опоры 1 м. Листовая сталь шириной 30 мм и толщиной 3 мм легко выдерживает равномерно распределенную нагрузку 3-5 кН/м², полностью удовлетворяя потребности обычных пешеходных дорожек. Если толщина листового металла увеличивается до 5 мм, а ширина остается неизменной на уровне 30 мм, его несущая способность возрастает до 8-10 кН/м², чего достаточно для проезда легких вилочных погрузчиков и небольшого промышленного оборудования.

Важно отметить, что выбор характеристик листового металла должен соответствовать пролету опоры. Если характеристики листового металла остаются неизменными, увеличение пролета опоры с 1 м до 2 м значительно снизит максимально допустимую нагрузку на стальную решетку, потенциально даже не удовлетворяя основным потребностям пешеходов. Эта особенность требует от покупателей заранее четко определить расстояние между опорными балками при выборе, чтобы избежать рисков для безопасности из-за несоответствия параметров.

Расстояние между листовым металлом и поперечными балками напрямую влияет на общую жесткость и равномерность распределения нагрузки стальной решетки. Меньшее расстояние обеспечивает большую структурную устойчивость и более высокую несущую способность. При одинаковых характеристиках листовой стали и пролете опоры стальная решетка с межосевым расстоянием 30 мм и расстоянием между поперечными балками 100 мм имеет на 30–50% большую несущую способность, чем изделие с межосевым расстоянием 50 мм и расстоянием между поперечными балками 200 мм.

Кроме того, при проектировании расстояния необходимо учитывать специфические требования сценария применения. В цехах механической обработки, где предотвращение падения мелких деталей имеет решающее значение, можно использовать плотную стальную решетку с расстоянием между листовыми стальными балками 20 мм в сочетании с поперечными балками с расстоянием 50 мм. Это обеспечивает как несущую способность, так и предотвращение падения, достигая сразу двух целей.

Механические свойства материала являются фундаментальной гарантией несущей способности стальной решетки. В настоящее время основные материалы для стальных решеток, представленные на рынке, делятся на две основные категории: углеродистая сталь и нержавеющая сталь, каждая из которых имеет свои прочностные характеристики. Углеродистая сталь Q235 является экономически выгодным выбором, обладая пределом текучести ≥235 МПа и пределом прочности 370-500 МПа, что позволяет удовлетворить требованиям к несущей способности большинства стандартных промышленных сценариев. Углеродистая сталь Q355 еще прочнее, с пределом текучести ≥355 МПа, что более чем на 40% выше, чем у Q235, и подходит для тяжелых условий эксплуатации, таких как платформы для тяжелой техники и портовые терминалы.

Нержавеющие стали, такие как 304 и 316, обладают прочностью, аналогичной углеродистой стали, но их коррозионная стойкость значительно выше, что делает их более подходящими для выдерживания нагрузок во влажных и агрессивных средах. Важно подчеркнуть, что независимо от выбранного материала, данные о несущей способности стальной решетки должны основываться на профессиональных протоколах испытаний и расчетах, выполненных производителем по индивидуальному заказу, чтобы гарантировать соответствие изделия требованиям безопасности национального стандарта «Стандарт проектирования стальных конструкций» (GB 50017-2017).

Пролет опоры, то есть расстояние между опорными балками на обоих концах стальной решетки, имеет нелинейную отрицательную корреляцию с несущей способностью. Чем больше пролет, тем слабее сопротивление изгибу стальной решетки и тем ниже допустимая нагрузка. В качестве примера рассмотрим решетку из углеродистой стали Q235 с плоскими стальными балками 30×5 мм и шагом поперечных балок 100 мм. При пролете опоры 1 м допустимая равномерно распределенная нагрузка составляет ≥9,5 кН/м², что позволяет выдерживать легкий вилочный погрузчик; при увеличении пролета до 2 м допустимая нагрузка резко падает до ≥2,4 кН/м², удовлетворяя только потребности пешеходов.

Эта характеристика требует от заказчика разумного планирования расстояния между опорными балками на этапе проектирования. Если из-за ограничений площадки необходимо использовать конструкцию с большим пролетом, следует повысить несущую способность стальной решетки за счет увеличения толщины листовой стали и уменьшения шага пролетов, либо добавить дополнительные опорные балки для обеспечения конструктивной безопасности.

II. Выбор материала для стальных решеток: искусство баланса между воздействием окружающей среды, стоимостью и сроком службы

Углеродистая сталь и нержавеющая сталь — два основных материала для стальных решеток. Ни один из них не является принципиально превосходящим другие; разница заключается в их пригодности для условий эксплуатации. Покупателям необходимо всесторонне учитывать три аспекта: уровень коррозии в окружающей среде, бюджет и ожидаемый срок службы, чтобы максимизировать экономическую эффективность.

Основным материалом для решеток из углеродистой стали является в основном низкоуглеродистая сталь Q235, а в некоторых областях применения, требующих высокой нагрузки, используется углеродистая сталь Q355. Ее основные преимущества — низкая цена, хорошие технологические характеристики и высокая прочность, что делает ее предпочтительным материалом для сухих помещений. В закрытых складских помещениях, на пешеходных платформах в цехах машиностроения и в ремонтных проходах на предприятиях с некоррозионной средой экономическая эффективность решеток из углеродистой стали чрезвычайно высока.

Для повышения коррозионной стойкости решеток из углеродистой стали производители обычно используют горячее цинкование. Этот плотный слой цинка эффективно изолирует решетку от коррозии под воздействием воздуха и влаги. В сухих помещениях горячеоцинкованные решетки из углеродистой стали могут служить 5-8 лет; в хорошо вентилируемых наружных помещениях с некоррозионной средой срок их службы может достигать 3-5 лет.

Однако у решеток из углеродистой стали есть и существенные недостатки — низкая коррозионная стойкость. При использовании в химических цехах с высокой концентрацией кислот и щелочей или в прибрежных районах с высоким уровнем солевого тумана, даже после горячего цинкования цинковый слой легко подвергается коррозии и отслаивается, что приводит к ржавчине. Это не только сокращает срок службы, но и может стать причиной аварий.

Решетки из нержавеющей стали обычно изготавливаются из нержавеющей стали марок 304 и 316. Их основное преимущество заключается в превосходной коррозионной стойкости, позволяющей адаптировать их к различным агрессивным средам. Решетки из нержавеющей стали марки 304 выдерживают распространенные слабокислотные и слабощелочные среды, что делает их подходящими для цехов пищевой промышленности и зон первичной очистки сточных вод на очистных сооружениях. Решетка из нержавеющей стали 316, благодаря добавлению молибдена, обладает еще большей коррозионной стойкостью и может использоваться на морских платформах и вокруг резервуаров с сильными кислотами и щелочами в химической промышленности.

По сроку службы решетка из нержавеющей стали значительно превосходит решетку из углеродистой стали. При нормальном техническом обслуживании решетка из нержавеющей стали 304 может прослужить 15-20 лет, а решетка из нержавеющей стали 316 — более 20 лет, практически не требуя дополнительных затрат на антикоррозионное обслуживание.

Однако у решетки из нержавеющей стали есть и существенный недостаток — высокая цена. Стоимость ее приобретения примерно в 3-5 раз выше, чем у решетки из углеродистой стали. Слепой выбор в сухих помещениях приведет к неоправданным затратам. Поэтому решетка из нержавеющей стали больше подходит для сценариев со строгими требованиями к коррозионной стойкости; это скорее «необходимый» вариант, чем «универсальный».

Вкратце, выбор материалов для стальных решеток может основываться на трех основных принципах:

• Сухие, некоррозионные и ограниченные по бюджету условия: приоритет отдается решеткам из углеродистой стали, оцинкованной горячим способом, для удовлетворения требований эксплуатации при минимальных затратах;

• Влажные, слабокислотные/щелочеустойчивые условия и пищевая промышленность: приоритет отдается решеткам из нержавеющей стали марки 304, обеспечивая баланс между коррозионной стойкостью и контролем затрат;

• Прибрежные условия с высоким содержанием солевых брызг, высокая кислотно-щелочеустойчивость и морская техника: приоритет отдается решеткам из нержавеющей стали марки 316 для обеспечения долгосрочной безопасной и стабильной эксплуатации.

III. Основные этапы принятия решений при выборе стальной решетки

Для покупателей выбор стальной решетки — это не просто сравнение параметров, а систематический процесс принятия решений. Вкратце, он состоит из четырех этапов:

1. Определение требований к сценарию применения: Определение типа нагрузки (равномерно распределенная нагрузка/концентрированная нагрузка), пролета опор, уровня коррозии в окружающей среде и других ключевых показателей для сценария применения;

2. Расчет параметров несущей способности: На основе требований к нагрузке, с учетом характеристик листовой стали, шага и прочности материала, определяется комбинация параметров с помощью профессиональных расчетов или решений производителя;

3. Подбор материала: Выбор углеродистой или нержавеющей стали в соответствии с характеристиками окружающей среды, с учетом стоимости закупки и срока службы;

4. Проверка соответствия стандартам: Обеспечение соответствия продукции соответствующим национальным стандартам (таким как китайский GB/T 24613-2022 и южнокорейский KSD 3515) и требование от производителя предоставления протоколов испытаний и сертификатов качества. В современном, все более сложном промышленном производстве выбор стальных решеток напрямую влияет на безопасность производства и эксплуатационные расходы. Только точное понимание основных принципов несущих расчетов и выбора материалов позволяет подобрать наиболее подходящий продукт для обеспечения безопасности промышленного производства.