Принцип работы минеральных грохотов: технологическая логика эффективной сортировки минералов

2026-02-05

В мировой горнодобывающей и горноперерабатывающей промышленности сортировка является ключевым предварительным процессом, связывающим извлечение сырой руды и очистку готовой продукции. Минеральные грохоты, как ключевой носитель в этом процессе, используют принципы точного механического движения и свойства механики материалов для достижения точной сортировки частиц. Это не только обеспечивает эффективность последующих процессов дробления, измельчения и обогащения, но и эффективно снижает износ оборудования и повышает общие показатели извлечения ресурсов. Глубокое изучение механизма работы минеральных грохотов поможет понять их ключевую роль в горнодобывающем производстве и обеспечит научную основу для адаптации к различным условиям эксплуатации и выбора соответствующих технологий.

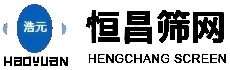

В основе работы минерального грохота лежит синергетический эффект вибрационного возбуждения и сортировки поверхности грохота. Ключевым моментом этого процесса является явление расслоения частиц, вызванное вибрацией. Когда смешанные по размеру частицы сырые минеральные материалы подаются на поверхность грохота, вибрационный двигатель или возбудитель приводит в движение корпус грохота, заставляя его вибрировать вдоль определенной траектории. К распространенным траекториям вибрации относятся прямые линии, окружности и эллипсы. Различные траектории адаптируются к различным характеристикам материала и требованиям к просеиванию. При непрерывной и регулярной вибрации слой материала на поверхности сита спонтанно подвергается «автоматическому расслоению»: мелкие, легкие частицы постепенно опускаются под действием энергии вибрации, в конечном итоге соприкасаясь с поверхностью сита; в то время как крупные, тяжелые частицы сжимаются и поднимаются, оставаясь на поверхности слоя материала. Это расслоение имеет фундаментальное значение для обеспечения эффективности просеивания. Только обеспечив достаточный контакт между мелкими частицами и поверхностью сита, можно избежать засорения мелких частиц крупными частицами, что гарантирует точность процесса расслоения.

После расслоения частиц процесс просеивания переходит в стадию разделения ядра. Мелкие частицы меньшего размера, чем размер ячейки сита, проходят через отверстия сита под действием инерционной силы, создаваемой вибрацией, и собственной силы тяжести, падая в расположенное ниже собирающее устройство и становясь продуктом меньшего размера, который может быть использован в последующих процессах; Крупные частицы, превышающие размер ячейки сита, не могут пройти через отверстия и перемещаются вдоль поверхности сита под действием непрерывной вибрации, в конечном итоге выгружаясь с конца сита и превращаясь в продукт крупного размера, требующий дальнейшего измельчения. На протяжении всего процесса частота и амплитуда вибрации имеют решающее значение. Более высокие частоты приводят к более интенсивному движению частиц и более быстрому расслоению, но чрезмерно высокие частоты могут привести к чрезмерному рассеиванию материала, снижая эффективность просеивания. Чрезмерная амплитуда делает слой материала рыхлым, влияя на расслоение, в то время как недостаточная амплитуда не позволяет эффективно перемещать частицы, препятствуя расслоению и разделению.

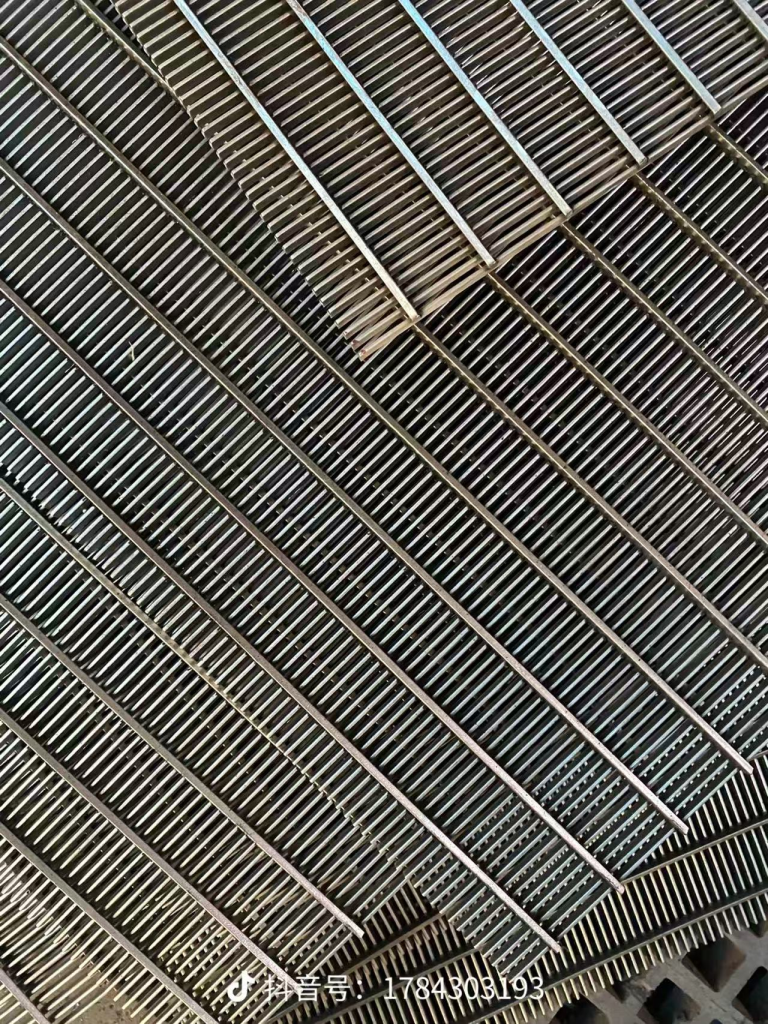

Эффективность просеивания горнодобывающего сита определяется не одним фактором, а совокупным воздействием собственных параметров сита и условий эксплуатации. Форма отверстий и размер пор сита являются основными показателями для сортировки. Размер отверстий напрямую определяет критический размер просеиваемых частиц, а форма пор влияет на точность просеивания и защиту от засорения. Прямоугольные отверстия подходят для просеивания частиц полосообразной формы, квадратные отверстия обеспечивают более высокую точность просеивания, а круглые отверстия эффективно снижают вероятность засорения сита. Диаметр проволоки, толщина и выбор материала напрямую влияют на срок службы и несущую способность сита. Более толстая проволока обеспечивает большую прочность конструкции, позволяя ситу выдерживать удары тяжелых материалов, но также уменьшает эффективную площадь просеивания. Выбор материала должен соответствовать конкретным условиям работы. Нержавеющая сталь обладает высокой коррозионной стойкостью, что делает ее подходящей для просеивания влажных или кислых материалов. Высокомарганцевая сталь обладает превосходной износостойкостью, что делает ее идеальной для просеивания руд с высокой твердостью. Полиуретан, благодаря своей эластичности, эффективно снижает вероятность засорения. Кроме того, различия в структуре сит позволяют удовлетворить различные потребности в просеивании. Тканые сита дешевле и подходят для сортировки обычных материалов. Перфорированные сита обеспечивают стабильную структуру и могут выдерживать удары тяжелых материалов. Щелевые сита с равномерными зазорами лучше подходят для обезвоживания и удаления шлама из мелкозернистых минералов.

Влияние условий эксплуатации на эффективность грохочения также имеет существенное значение. Влажность и вязкость материала являются важнейшими факторами, влияющими на эффективность грохочения. Материалы с высокой влажностью и вязкостью имеют тенденцию прилипать к поверхности сита, даже забивая его отверстия. В таких случаях необходима регулировка параметров вибрации или установка устройства для очистки сита. Скорость подачи также должна точно соответствовать производительности сита. Слишком быстрая подача приводит к накоплению материала на поверхности сита, препятствуя достаточному расслоению и разделению частиц, что приводит к неполному грохочению. Слишком медленная подача приводит к нерациональному использованию эффективного рабочего пространства сита, снижая коэффициент использования оборудования. Одновременно температура окружающей среды и концентрация пыли косвенно влияют на рабочее состояние сита. Чрезвычайно низкие температуры могут привести к хрупкости материала сита, увеличивая риск его разрушения. В условиях высокой запыленности необходима регулярная очистка сита для обеспечения бесперебойного грохочения.

По мере того, как горнодобывающая промышленность переходит к экологически чистым и интеллектуальным методам работы, технологии горнодобывающих сит постоянно совершенствуются и модернизируются для соответствия более высоким производственным стандартам. Для решения проблемы засорения сит липкими материалами в горнодобывающей промышленности появились новые продукты, такие как эластичные стержневые сита и полиуретановые натяжные сита. Эти сита автоматически очищают засоряющие отверстия материала за счет собственной упругой деформации или натяжения, значительно повышая эффективность просеивания. Внедрение интеллектуальной адаптивной технологии делает процесс просеивания более точным и эффективным. Некоторые высокотехнологичные системы сит для горнодобывающей промышленности интегрируют датчики и интеллектуальные системы управления, которые могут в режиме реального времени отслеживать ключевые данные, такие как скорость потока материала и эффективность просеивания, и автоматически регулировать параметры вибрации в соответствии с изменениями характеристик материала, обеспечивая динамическую оптимизацию условий эксплуатации. В то же время применение износостойких покрытий и легких, высокопрочных материалов дополнительно продлевает срок службы сит, снижает общие эксплуатационные расходы горнодобывающих предприятий и способствует развитию горнодобывающей промышленности в направлении высокой эффективности, защиты окружающей среды и точности.

От традиционных тканых сит до современных интеллектуальных систем сит, каждое усовершенствование в технологии сит для горнодобывающей промышленности является результатом глубокой интеграции динамики вибрации, механики материалов и материаловедения. Для горнодобывающих компаний понимание принципов работы грохотов и точное соответствие параметров грохотов условиям эксплуатации являются ключевыми факторами повышения эффективности производства и снижения эксплуатационных расходов. Для производителей грохотов непрерывные технологические инновации и совершенствование продукции являются основной движущей силой поддержания конкурентоспособности на мировом рынке горнодобывающей промышленности. В будущем, с непрерывным повышением уровня интеллектуальности в горнодобывающей промышленности, грохоты также будут развиваться в направлении большей точности, долговечности и интеллектуальности, обеспечивая более мощную техническую поддержку для эффективного использования мировых минеральных ресурсов.

В будущем компания Hengchang Screen продолжит придерживаться деловой философии «технология как руководство, качество как залог выживания, сервис как залог развития», постоянно фокусируясь на потребностях в грохотах в таких ключевых областях, как горнодобывающая промышленность, строительство и химическая промышленность, углубляя технологические инновации и модернизацию процессов, расширяя свое присутствие на внутреннем и международном рынках и предоставляя глобальным клиентам более долговечные, эффективные и интеллектуальные решения в области грохотов. Мы готовы искренне и взаимовыгодно сотрудничать с партнерами из всех сфер, опираясь на прочную репутацию, высококачественную продукцию и профессиональные услуги, и работать вместе для содействия высококачественному развитию отрасли и создания взаимовыгодного будущего.